В статье приводятся результаты лабораторных технологических исследований по переработке и обогащению отсевов дробления доломитовой породы месторождения «Гралево» с использованием селективного измельчения с целью получения доломитового порошка для стекольной промышленности.

The article presents the results of the laboratory technological studies on processing and dressing of screenings obtained by crushing dolomite rock from «Gralevo» deposit. The selective crushing has been performed for obtaining dolomite powder for glass industry.

Введение

В технологическом процессе производства в ОАО «Доломит» доломитового щебня из карбонатной породы образуются отходы - отсев дробления горной породы, добываемой на сухом и подводном горизонтах месторождения «Гралево». Объем ежегодно образуемых на предприятии отсевов фракции 0–5 (0–8) мм составляет от 30 % до 40 % общего объема добываемой в карьере исходной монолитной породы [1]. В настоящее время отсев дробления сухого уступа (верхнего горизонта) используется при производстве доломитовой муки для сельского хозяйства.

В производстве стекла доломит применяется как один из основных сырьевых компонентов. Для обеспечения им стекольной промышленности в СНГ обычно используются две схемы: первая – с применением доломитовой муки, вторая – добывание из карьера кускового доломита с последующим дополнительным его измельчением в составных цехах стеклодельных предприятий. Обе схемы имеют свои принципиальные недостатки. Гранулометрический состав доломитовой муки по большинству показателей не удовлетворяет необходимым требованиям, что снижает качество стекла, затрудняет точную дозировку компонентов шихты, поскольку часть мелкой доломитовой пыли уносится с отходящими газами стекловаренных печей. При измельчении доломита непосредственно на предприятии имеют место существенные производственные издержки и необоснованные потери сырья, что в конечном итоге отражается на стоимости выпускаемой продукции [2].

Лабораторные исследования по получению доломитового порошка

Объектом исследований при получении доломитового порошка для стекольной промышленности являются отсевы дробления природного карбонатного материала – доломитовой горной породы из сухого и обводненного горизонтов месторождения «Гралево».

По внешнему виду отсевы представляют собой мелкокусковой материал с резкими угловатыми гранями. Цвет проб нижнего уровня сероватый с темными вкраплениями, верхнего уровня – кремовый или светло- коричневый с серыми и темными вкраплениями. Размер частиц основной массы отсевов – от 10 до 0,63 мм [3]. Типичный гранулометрический состав отсевов по фракциям представлен в таблице 1.

Таблица 1. Гранулометрический состав отсевов

| Размер сита, мм | Полный остаток на сите, % |

|---|---|

| 10 | 2,2 |

| 5 | 40,0 |

| 3 | 45,0 |

| 1 | 66,0 |

| 0,63 | 67,0 |

| Менее 0,63 | 33,0 |

Средние показатели химического состава отсева дробления (содержание основных оксидов) [4], образующегося на предприятии, представлены в таблице 2.

Таблица 2. Содержание основных оксидов

|

Оксиды |

% |

|---|---|

|

CaCO3 + MgCО3 |

95 |

|

CaCO3 |

45,5–52,0 |

|

MgCО3 |

45,5–52,0 |

|

Al2O3 |

0,10–1,70 |

|

SiO2 |

0,11–1,30 |

С учетом того, что соотношение содержания оксидов кальция и магния в доломитовом порошке, используемом для нужд стеклоделия, не должно превышать показатель 1,55, сырье месторождения «Гралево» вполне может быть пригодным для этих целей [5, 6]. Проблема возникает с ненормированным содержанием железосодержащих соединений в отсевах дробления этого природного сырья. Массовая доля железосодержащих соединений в пересчете на Fe2O3 колеблется в весьма широких пределах – от 0,11 % до 1,30 %. При содержании оксида железа 0,1 % и менее отсевы дробления природного сырья могут быть использованы для получения порошка стекольного доломита, пригодного в производстве практически всех составов стекол. Содержание оксида железа выше 1,0 % делает такое техногенное сырье практически непригодным для нужд стеклоделия [4, 7].

Измельчение проб проводилось на центробежной мельнице МЦ-0,4.008.00.00.000 ударного типа. Номинальная скорость вращения ускорителя мельницы 3690 об./мин, линейная скорость на выходе из лопатки 85 м/с.

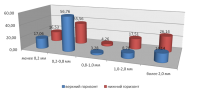

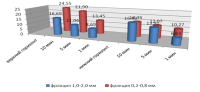

После проведения процедуры измельчения образцы были рассеяны на следующие фракции: 1,0–2,0 мм, 0,8–1,0 мм, 0,2–0,8 мм, менее 0,2 мм. Относительное содержание фракций (в % масс.), рассеянных по указанному гранулометрическому составу, представлено на рис. 1.

Рис. 1. Гранулометрический состав отсевов дробления верхнего и нижнего горизонтов месторождения «Гралево»

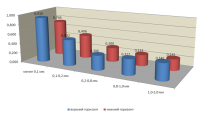

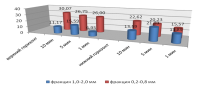

Анализ содержания соединений железа (в пересчете на Fe2O3, % масс.) для фракций 1,0– 2,0 мм, 0,8– 1,0 мм, 0,2– 0,8 мм, 0,1– 0,2 мм, и менее 0,1 мм двух горизонтов месторождения «Гралево» проводился по стандартной методике [8]. Результаты анализа представлены на рис. 2.

Рис. 2. Содержание соединений железа для различных фракций отсевов двух горизонтов

На рис. 2четко просматривается обратная зависимость содержания железа от крупности полученных фракций для селективно измельченных отсевов верхнего и нижнего горизонтов. Очевидно, что в слабых разностях дополнительно измельчаемых отсевов доломитовой породы, которые представлены фракциями 0,1–0,2 мм и менее 0,1 мм, содержание железа максимальное. Содержание железосодержащих соединений в пересчете на Fe2O3 (% масс.) для самой крупной из исследованных фракций (1,0–2,0 мм) приблизительно в 3 раза меньше, чем для фракции с размером частиц менее 0,1 мм. Это подтверждает предположение о том, что механически менее прочные (и поэтому лучше измельчаемые) разности горной доломитовой породы содержат относительно большее количество железосодержащих примесей [3].

Целью дальнейших исследований было выяснение возможностей более глубокого обогащения отдельных фракций доломитового отсева за счет дополнительного селективного измельчения слабых разностей в ультразвуковом поле.

Для получения порошка стекольного доломита с более низким содержанием соединений железа были проведены лабораторные исследования с использованием ультразвуковой обработки. Для эксперимента отбирались фракции доломитового порошка с размерами частиц 1,0–2,0 мм, 0,8–1,0 мм и 0,2–0,8 мм, имеющие минимальное содержание примесей железа.

Ультразвуковая обработка проводилась с использованием в качестве генератора ультразвукового поля установки УЗДН-1 У4.2 при частоте ультразвукового излучателя 22 кГц.

Методика проведения технологических исследований по определению степени обогащения отсевов доломита в ультразвуковом поле

Навеска испытываемого порошкового образца массой 10 г, помещалась в колбу Эрленмейера объемом 100 мл, которая заполнялась 60 мл дистиллированной воды. Затем в колбу погружался волновод ультразвукового генератора, который устанавливался на высоте 10 мм от находящегося на дне колбы образца. Каждый из испытываемых образцов обрабатывался в ультразвуковом поле; время их обработки составляло от 1,5 до 10 мин.

После обработки образцы промывались водой с целью удаления глиноподобной взвеси мелкодисперсных частиц, затем сушились, а из полученного сухого концентрата отбиралась навеска массой 2 г, которая в ступке из инертного материала растиралась до однородной массы. В полученном после растирания порошке определяли содержание Fe2O3 (% масс.) по стандартной методике [8].

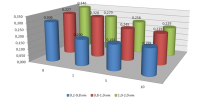

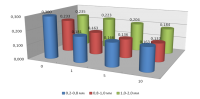

Полученные результаты представлены на гистограммах рис. 3 и 4.

Рис. 3. Зависимость от времени ультразвуковой обработки содержания Fe2O3 для образцов трех фракций отсева верхнего горизонта

Рис. 4. Зависимость от времени ультразвуковой обработки содержания Fe2O3 для образцов трех фракций отсева нижнего горизонта

Показатели измельчения доломитовой породы под действием обработки в ультразвуковом поле определяли по двум характеристикам:

– по количеству глинистой составляющей (взвешенные частицы менее 0,1 мм), которая отделяется в виде слива в процессе промывки;

– по содержанию фракций, которые после измельчения просеваются соответственно через сита 0,2 мм, 0,8 мм и 1,0 мм.

Для определения показателей измельчения испытываемых образцов отсевов под действием ультразвукового поля отбиралась навеска образца массой 50 г. Навеска помещалась в колбу Эрленмейера объемом 100 мл, которая заполнялась дистиллированной водой до объема 60 мл. В колбу погружался волновод ультразвукового генератора, устанавливаемый на высоте 10 мм от помещенного на дно колбы образца. Время обработки образцов в ультразвуковом поле составляло 1, 5 и 10 мин.

После обработки образцы промывались водой с целью удаления взвеси мелкодисперсных глинообразных частиц, затем сушились. Высушенный продукт взвешивали. По изменению массы определяли потери глинистой составляющей.

Для определения вклада фракций, которые после ультразвукового измельчения дополнительно просеивались через сита 0,2 мм, 0,8 мм и 1,0 мм, выход фракции, прошедшей через соответствующее сито, представляли в % масс. по отношению к исходному продукту.

Результаты эксперимента для фракций с исходными размерами 0,2–0,8 мм и 1,0–2,0 мм представлены на гистограммах рис. 5 и 6.

Рис. 5. Влияние продолжительности ультразвуковой обработки на содержание глинистой составляющей в образцах фракций

с исходными размерами 1,0–2,0 мм и 0,2–0,8 мм

Рис. 6. Вклад дополнительно измельченной фракции в зависимости от продолжительности ультразвуковой обработки образцов фракций с исходными размерами 1,0–2,0 мм и 0,2–0,8 мм

Заключение

На основании данных, полученных в результате проведенных технологических исследований, можно сделать следующие выводы.

1 Селективное измельчение проб отсевов дробления неравнопрочной карбонатной породы, отобранной из добываемых горизонтов месторождения «Гралево», на центробежной мельнице ударного действия обеспечивает возможность выделения из состава целевого доломитового порошка мелких фракций слабых разностей размером менее 0,1 мм, имеющих максимальное содержание соединений железа.

2 Дополнительное измельчение отсевов более прочных разностей фракции с размером частиц 1,0–2, 0 мм до размеров, отвечающих нормативным требованиям для стекольного доломитового порошка по гранулометрическому составу (0,1–0,8 мм), позволяет получить целевой порошок с существенно более низким, чем исходный продукт, содержанием примесей железа.

3 Измельчение в ультразвуковом поле образцов карбонатной породы, предварительно раздробленных в режиме ударного воздействия до порошков с размером частиц 0,2–2,0 мм, показало возможность дополнительного обогащения, эффективность которого по удалению железосодержащих примесей составляет от 25 % до 45 % по сравнению с исходным продуктом.

4 Оптимальное время обработки в ультразвуковом поле с использованием установки УЗДН-1 У4.2 при частоте излучателя 22 кГц составляет не более 10 мин. Дальнейшее увеличение времени ультразвуковой обработки приводит к нежелательным потерям доломитового материала в виде глинистой и шламовой составляющих. При этом существенного увеличения глубины обогащения не происходит.

5 На основании данных, полученных по содержанию соединений железа в различных фракциях отсева, можно сделать вывод, что с увеличением крупности частиц содержание железосодержащих примесей в пересчете на Fe2O3 уменьшается.

Список литературы

1. Шлаин, И. Б. Производство щебня из карбонатных пород / И. Б. Шлаин [и др.]. – М.: Издательство литературы по строительству, 1971. – 400 с.

2. Тараскин, А. И. Гранулированный доломит и известняк для стекольных заводов / А. И. Тараскин // Стеклянная тара. – 2004. – № 8. – С. 5.

3. Предварительное обогащение природного доломитового сырья с целью получения доломитового порошка для стекольной промышленности: сб. матер. XIV Междунар. Конф. «Технология, оборудование и сырьевая база горных предприятий промышленности строительных материалов» / С. Н. Бондаренко, А. Н. Моисеенко. – М., 2010. – С. 419–427.

4. Доломит для стекольной промышленности. Технические условия: ГОСТ 23672-79.

5. Мука известняковая (доломитовая). Технические условия: ГОСТ 14050-93.

6. Доломит для стекольной промышленности. Общие требования к методам анализа: ГОСТ 23673.0-79.

7. Гранулированный доломит и известняк для стекольных заводов // Стеклянная тара. – 2004. – № 8(5).

8. Доломит для стекольной промышленности. Методы определения содержания окиси железа: ГОСТ 23673.2-79.