В статье проанализированы различные методы обогащения каолинового сырья и рекомендованы наиболее рациональные технологические приемы для повышения его кондиционности.

Various methods of enrichment of kaolin raw material have been analyzed in the article, and the most efficient technological methods have been recommended for improving its quality.

ВВЕДЕНИЕ

Основные сырьевые материалы, применяемые для большинства керамических изделий строительного, бытового и технического назначения, можно разделить на пластичные (глины и каолины) и непластичные (отощающие, плавни, выгорающие и специальные). Каолины, вводимые в керамические массы, улучшают их формовочные и реологические свойства, повышают механическую прочность изделий в воздушно-сухом и обожженном состояниях, термическую и химическую стойкость и белизну после обжига, что обусловлено ценными особенностями их ведущего минерального компонента – каолинита. Эти функции каолинового сырья максимально проявляются при высокой однородности его химического, минералогического и гранулометрического состава, что достигается обогащением сырья.

Первичные каолины (остаточные) сформировались за счет разложения кристаллических пород. Среди первичных каолинов основными геолого-промышленными подтипами являются элювиальный – месторождений Украины (Просяновское, Глуховецкое), Чехии (Карловарский район), Великобритании (графство Корнуолл); гидротермально-метасоматический – месторождения Тайшу в Японии и др. [1].

Вторичные каолины образовались за счет размыва и последующего отложения в водной среде каолинового вещества или продуктов каолиновой коры выветривания, то есть первичных каолинов. Ведущее промышленное значение имеют месторождения вторичных каолинов, представленные переотложенными продуктами коры выветривания, – Украина (Пологовское), США (штат Джорджия); подтипа каолинзамещающих песков – месторождения Болгарии, Российской Федерации; полигенного подтипа, представленного перемытыми и переотложенными продуктами коры выветривания, – месторождения Китая, Великобритании и Узбекистана [1].

Обычно первичные каолины используют в производстве только после обогащения (исключая каолин Дубровского месторождения, который используется в производстве фарфоровых изделий в сыром виде). Это объясняется тем, что в первичных необогащенных каолинах содержание каолинита не более 45 %, в то время как в массах для тонкокерамических изделий должно быть не менее 35 % глинозема при минимальном содержании красящих оксидов (Fe2O3 + TiO2) до 2,5 %. В обогащенном каолине в основном преобладает каолинит, примеси песка колеблются в пределах 0,3 %–1,3 % остатка на сите № 0056, а содержание красящих оксидов снижается более чем в 2 раза.

Каолиновый концентрат в ряде случаев подвергается дальнейшей обработке для придания ему большей белизны, попутными продуктами обогащения каолина являются кварц и полевые шпаты. Без обогащения первичный каолин применяют в производстве кислотостойких и полукислых огнеупоров, фаянса и строительной керамики. Шире и в больших объемах обогащенный каолин используют в бумажной промышленности (35 %–40 %), производстве керамики (30 %–35 %), как наполнитель при производстве пластмасс, резины, искусственных кож, тканей, линолеума, карандашных грифелей, мыла, в составе косметических и парфюмерных паст, кремов, мазей и пудры. В фармацевтическом производстве хорошо очищенный каолин является инертной связующей добавкой для многих лечебных препаратов [1].

ИССЛЕДОВАНИЕ КАОЛИНОВ БЕЛОРУССКИХ МЕСТОРОЖДЕНИЙ «СИТНИЦА» И «ДЕДОВКА»

В настоящее время большой интерес вызывают перспективные месторождения и проявления каолинов на территории Республики Беларусь: месторождение первичных каолинов «Ситница» Лунинецкого района Брестской области мощностью 2,53 млн т и месторождение «Дедовка» Житковичского района Гомельской области с общими запасами первичных каолинов 7,02 млн т и вторичных каолинов 1,23 млн т. Необходимость обогащения каолинов белорусских месторождений диктуется высокой запесоченностью и некондиционностью этого востребованного сырья.

Гранулометрический и химико-минералогический составы каолинов являются основными оценочными характеристиками кондиционности этого сырья. В таблице 1 приведены гранулометрический и минералогический составы каолинов белорусских месторождений «Ситница» и «Дедовка».

Согласно данным рентгенофазового анализа, интенсивность дифракционных максимумов примесных минералов – кварца и микроклина – находится во взаимосвязи с гранулометрическим составом породы и несколько различается для каолинов «Ситница» и «Дедовка», особенно для кварцевой составляющей. Установлено, что примесные минералы содержатся во фракциях более 1,00 мм и 1,00–0,063 мм, причем максимальное содержание свободного кварца в каолине «Ситница» приходится на фракцию 1,0–0,1 мм, в то время как в каолине «Дедовка» это характерно для частиц с размерами более 1,0 мм. С уменьшением размеров частиц количество кварца снижается, причем более интенсивно для каолина «Дедовка»; в частицах с размерами менее 0,005 мм в обоих каолинах примесные минералы отсутствуют, и фазовый состав этих частиц представлен практически полностью глинообразующими минералами – каолинитом и гидрослюдами.

Эти данные хорошо согласуются с результатами пофракционного химического анализа каолинов «Ситница» и «Дедовка», представленными в таблицах 2, 3. Максимальному содержанию оксида кремния соответствуют наиболее интенсивные дифракционные максимумы кварца. Таким образом, для того чтобы исключить из указанных каолинов примеси кварца и материнской породы, необходимо отделить от них частицы с размерами более 0,063 мм. При этом будет удалена основная часть примесных минералов, хотя их тонкодисперсные субстанции могут остаться в каолиновой суспензии. Поэтому более качественная очистка от примесных минералов будет обеспечена при исключении частиц с размерами более 0,005 мм. Безусловно, в этом случае технология обогащения усложняется.

Таблица 1. Гранулометрический и минералогический составы каолинов белорусских месторождений

| Размер частиц, мм | Содержание частиц, мас. % | Качественный минеральный состав | |||

|---|---|---|---|---|---|

| Каолин «Ситница» | Каолин «Дедовка» | Каолин «Ситница» | Каолин «Дедовка» | ||

| Более 1,0 | 7,46 | 13,60 | Каолинит, гидрослюды, кварц, микроклин | Каолинит, гидрослюды, кварц, микроклин | |

| 1,0–0,5 | 20,52 | 10,62 | Каолинит, гидрослюды, кварц, микроклин | Каолинит, гидрослюды, кварц, микроклин | |

| 0,5–0,1 | 25,19 | 27,60 | Каолинит, гидрослюды, кварц, микроклин | Каолинит, гидрослюды, кварц, микроклин | |

| 0,100–0,063 | 3,85 | 9,72 | Каолинит, гидрослюды, кварц | Каолинит, гидрослюды, кварц, микроклин | |

| 0,063–0,005 | 16,50 | 25,15 | Каолинит, гидрослюды | Каолинит, гидрослюды | |

| 0,005–0,001 | 9,11 | 6,86 | Каолинит, гидрослюды | Каолинит, гидрослюды | |

| Менее 0,001 | 17,37 | 6,45 | Каолинит, гидрослюды | Каолинит, гидрослюды | |

Как известно, вредными примесями, ухудшающими качество каолинов, являются соединения железа, снижающие огнеупорность, белизну и электросопротивление получаемых материалов.

Пофракционное содержание Fe2O3 в белорусских каолинах и в их усредненной пробе, приведенное в таблице 4, свидетельствует о том, что с уменьшением размера частиц повышается содержание Fe2O3, а общее количество оксида железа в каолине «Дедовка» почти в 4 раза меньше, чем в каолине «Ситница».

Таблица 2. Пофракционный оксидный химический состав каолина «Ситница»

| Размер частиц, мм | Содержание компонентов, % | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CO2 | Na2O | MgO | Al2O3 | SiO2 | P2O5 | SO3 | K2O | CaO | TiO2 | MnO | Fe2O3 | CuO | SrO | ZrO2 | BaO | ппп | |

| Более 1,0 | 1,69 | 0,323 | 0,122 | 12 | 78,4 | 0,0436 | 0,104 | 6,02 | 0,0624 | 0,214 | 0,0109 | 0,575 | 0,0421 | 0,0203 | 0,0261 | 0,141 | |

| 1,0–0,5 | 0,76 | 0,223 | 0,145 | 7,94 | 84,9 | - | 0,106 | 4,6 | 0,0603 | 0,19 | 0,0249 | 0,569 | 0,0337 | 0,0176 | 0,0239 | 0,124 | |

| 0,5–0,1 | 1,29 | 0,192 | 0,346 | 9,66 | 81,5 | 0,0363 | 0,12 | 4,58 | 0,056 | 0,499 | 0,0484 | 1,26 | 0,0373 | 0,0109 | 0,0216 | 0,114 | |

| 0,100–0,063 | 2,89 | 0,146 | 0,677 | 15,2 | 71,2 | 0,059 | 0,249 | 5,28 | 0,0602 | 0,93 | 0,0661 | 2,69 | 0,0573 | 0,0094 | 0,0585 | 0,108 | |

| Менее 0,063 | - | 0,47 | 0,42 | 34,6 | 46,1 | - | 0,79 | 2,00 | 0,23 | 0,940 | - | 2,53 | - | - | - | - | 11,8 |

| Средняя проба | - | 0,1200 | 0,45 | 25,1 | 61,7 | - | 0,6300 | 3,85 | 0,1900 | 0,680 | - | 1,56 | - | - | - | - | 5,42 |

Таблица 3. Пофракционный оксидный химический состав каолина «Дедовка»

| Размер частиц, мм | Содержание компонентов, % | ||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| CO2 | Na2O | MgO | Al2O3 | SiO2 | P2O5 | SO3 | K2O | CaO | TiO2 | Rb2O | Fe2O3 | CuO | WO3 | ZrO2 | GeO2 | ппп | |

| Более 1,0 | 0,330 | 0,0964 | - | 7,17 | 86,3 | - | - | 5,48 | 0,0472 | 0,0750 | 0,0159 | 0,239 | 0,0329 | 0,0960 | 0,0348 | - | |

| 1,0–0,5 | 0,400 | 0,120 | - | 8,65 | 83,6 | - | - | 6,55 | 0,0384 | 0,0698 | 0,0201 | 0,186 | 0,0363 | 0,0962 | 0,0326 | 0,00194 | |

| 0,5–0,1 | 0,760 | 0,134 | - | 12,6 | 76,9 | - | - | 8,82 | 0,0294 | 0,162 | 0,0310 | 0,200 | 0,0243 | 0,113 | 0,0783 | 0,00143 | |

| 0,100–0,063 | 1,61 | 0,149 | - | 15,6 | 72,2 | - | - | 9,47 | 0,0413 | 0,175 | 0,0323 | 0,251 | 0,0378 | 0,0952 | 0,173 | 0,00112 | |

| Менее 0,063 | 9,88 | - | 0,11 | 33,4 | 50,7 | 0,114 | - | 3,24 | 0,211 | 0,626 | 0,0166 | 1,05 | 0,0327 | - | 0,152 | 0,103 | 9,57 |

| Средняя проба | 3,32 | 0,0999 | - | 19,0 | 70,3 | 0,059 | 0,0236 | 6,02 | 0,0882 | 0,264 | 0,0217 | 0,462 | 0,00721 | - | 0,0905 | - | 3,99 |

Таблица 4. Пофракционное содержание Fe2O3 в каолинах белорусских месторождений

| Размер фракции, мм | Содержание Fe2O3, % | |

|---|---|---|

| Каолин «Ситница» | Каолин «Дедовка» | |

| Более 1,0 | 0,575 | 0,239 |

| 1,0–0,5 | 0,569 | 0,186 |

| 0,5–0,1 | 1,260 | 0,200 |

| 0,100–0,063 | 2,690 | 0,251 |

| Менее 0,063 | 2,530 | 1,050 |

| Средняя проба | 1,560 | 0,462 |

Анализ полученных данных позволяет сделать вывод, что при обогащении соединения железа не будут удаляться с крупными фракциями, так как максимальное количество Fe2O3 содержится во фракциях менее 0,063 мм в тонкодисперсных железосодержащих минералах, а также в октаэдрическом слое кристаллической решетки глинистых минералов при изоморфном замещении ионов алюминия. Удаление железа сопряжено с разрушением кристаллической решетки, поэтому в этом случае наиболее рациональным будет применение химических методов обогащения.

КЛАССИФИКАЦИЯ СУЩЕСТВУЮЩИХ СПОСОБОВ ОБОГАЩЕНИЯ КАОЛИНОВОГО СЫРЬЯ

Целью процесса обогащения является повышение содержания ценных минералообразующих пород в добываемом природном сырье для улучшения его качества, которое не в полной мере соответствует требованиям кондиционности из-за большого содержания кварца, красящих веществ, слюды и других минеральных примесей [2]. Под технологией обогащения каолинового сырья понимается процесс обработки полезного ископаемого без изменения его химического состава, основанный на принципе классификации каолинитовых и кварцевых зерен по крупности, при котором высокодисперсные зерна каолинита отделяются от более крупных зерен других минералов.

Способы обогащения основаны на различии физических и химических свойств компонентов минерального сырья – плотности, твердости, растворимости, электропроводности и магнитной восприимчивости, смачиваемости отдельными жидкостями и т. д. Выбор способа обогащения определяется химико-минералогическим составом сырья, условиями добычи, объемом производства, требованиями к обогащенному сырью и другими условиями [2].

Механические способы обогащения – рассеивание на ситах и воздушная сепарация – широко используются непосредственно на производстве, являясь составной частью технологического процесса. Рассеивание позволяет не только отделить примеси от полезного компонента, но и разделить последний на фракции (зерна) определенного размера. Воздушная сепарация основана на различной скорости падения частиц в воздушном потоке в зависимости от их плотности, что осуществляется в воздушных классификаторах, сепараторах, циклонах и фильтрах.

Электрические способы основаны на электрической и магнитной восприимчивости компонентов сырья. Наиболее распространены электромагнитные способы, используемые для разделения магнитно-восприимчивых минералов и отделения железистых включений. Отделение ферромагнитных материалов возможно в слабом магнитном поле напряженностью до 80 кА/м при использовании вальцевых сепараторов, в которых на минеральную смесь действуют силы магнитного притяжения, силы тяжести и центробежные силы.

Обогащение сырья способствует стабилизации состава и технологических свойств керамических масс, повышает качество изделий и производительность оборудования, позволяет снизить транспортные расходы и улучшить технико-экономические показатели производства.

В настоящее время для обогащения каолинового сырья применяют сухой, мокрый, химический, комбинированный и другие способы обработки. При обогащении получают как минимум два продукта: концентрат, в котором содержится большая часть ценного компонента, и хвосты, содержащие преимущественно минералы пустой породы, – отходы, которые также необходимо использовать в производстве.

Сухое (воздушное) обогащение каолина

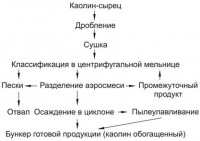

Сущность сухого способа обогащения состоит в том, что каолин предварительно просушивают до 3 %–5 % содержания влаги, а затем подвергают избирательному дроблению и воздушной классификации (сепарации), основанной на различии крупности минеральных зерен, входящих в состав каолинов. При сухом способе технологическая схема существенно упрощается, но при этом наблюдаются значительные потери основного компонента [3]. Технологическая схема обогащения каолина по сухому способу представлена на рис. 1.

Сухой способ обогащения каолина обеспечивает извлечение 80 %–82 % ценных фракций из сырого каолина. Его целесообразно использовать при обогащении каолинов, содержащих крупнозернистые примеси размером более 0,06–0,08 мм. К преимуществам сухого метода обогащения каолинов относятся: меньшая трудоемкость, возможность организации производства в безводных местах, отсутствие необходимости в электролите, компактность оборудования. Недостатком этого метода являются сравнительно невысокое качество продукции, значительные потери наиболее ценной тонкой фракции, которую не удается уловить при воздушной классификации, что ухудшаетпластичность и связующую способность каолина, а также уменьшает производительность обогатительных установок.

Рис. 1. Технологическая схема обогащения каолина по сухому способу

Методы мокрого обогащения каолинов

Гидравлические способы обогащения широко используются как на предприятиях тонкой керамики, так и на горно-обогатительных предприятиях, непосредственно добывающих минеральное сырье. Процесс разделения зерен по крупности в водной среде применяется в тех случаях, когда зерна минералов обладают примерно одинаковым удельным весом. Такой процесс называется гидравлической классификацией. Процессу мокрого обогащения предшествуют избирательное дробление (при помощи зубчатых дробильных валков измельчается каолин до кусков размером менее 100 мм) и дезинтеграция (в дезинтеграционной мельнице образуется суспензия с тонкими взвешенными частицами каолина и кварца).

Гидравлическая классификация (мокрогравитационное обогащение) основана на различной скорости падения частиц в потоке жидкости. Имеется много способов мокрогравитационного обогащения от отмучивания до обогащения в гидроциклонах и центрифугах, которые применяют на Просяновском, Глуховецком и Кыштымском каолиновых преприятиях [3].

Отмучивание основано на получении глинистых фракций (частиц размером менее 0,001 мм) из суспензий путем отстаивания и сливания через определенные промежутки времени с последующим высушиванием. С помощью данного метода можно очищать или разделять на фракции по крупности исследуемое каолиновое сырье и определять его гранулометрический состав. Oтмучивание применяют при очистке от механических примесей с размером частиц более 0,1 мм: кварца, полевого шпата, слюды и др. Принцип используют при гидравлической классификации измельченных каолинов по размерам, форме и плотности частиц, а применяемой дисперсионной средой является вода c пептизирующими или коагулирующими добавками электролитов, ПАВ или высокомолекулярных соединений.

Флотация основана на классификации частиц по плотности и крупности, а также различной смачиваемости зерен отдельных минералов водой. Легко смачивающиеся минералы, являющиеся обычно пустыми породами, не прилипают к пузырькам воздуха, специально вдуваемого в пульпу, и осаждаются на дне флотационного аппарата. Полезные минералы, трудно смачиваемые, поднимаются вверх вместе с пузырьками воздуха и собираются в пене.

Для усиления разницы в смачиваемости поверхности различных минералов, входящих в состав флотируемого каолина-сырца, и создания пены применяются различные реагенты. Они могут увеличивать несмачиваемость данного минерала и тем способствовать его флотации, то есть всплыванию, и, наоборот, могут увеличить смачиваемость тех минералов, которые нежелательно флотировать. По принципу воздействия на флотационный процесс реагенты делятся на пенообразователи, коллекторы-собиратели, коллекторы-пенообразователи, депрессоры-подавители, активаторы-побудители [2].

Технико-экономические показатели процесса флотации во многом определяются свойствами флотационных пен, которые должны быть достаточно устойчивыми и удерживать всплывшие с пузырьками воздуха частицы флотируемых минералов.

По способу аэрации пульпы промышленные флотационные машины подразделяются на четыре типа: механические, пневматические, пневмомеханические и вакуумные, из которых наиболее распространены механические и пневматические. Одностадийная схема флотации представлена на рис. 2.

Рис. 2. Схема флотационного обогащения

Одностадийная флотация применяется для обогащения мономинеральных пород с крупной вкрапленностью полезных минералов. Для обогащения пород с мелкой и неравномерной вкрапленностью минералов применяют двух- и трехстадийное обогащение, причем число стадий зависит от характера вкрапленности минералов и их склонности к шламообразованию при измельчении. При выборе числа стадий обогащения необходимо стремиться к более полному извлечению полезных минералов для получения концентрата и удалению пустой породы по возможности в крупном виде для снижения затрат на измельчение.

Таким образом, чем больше стадий обогащения, тем более эффективно происходит процесс выделения полезного продукта (обогащенного каолина). При этом максимальным выходом каолина (около 50 %) характеризуется начальная стадия обогащения.

Безэлектролитное обогащение каолинов с использованием гидроциклонов и центрифуг

Обогащение в гидроциклонахкаолинов, особенно содержащих в значительных количествах песок фракции менее 0,5 мм, предусматривает использование аппаратов, работа которых основана на центробежной силе гидроциклона и центрифуг. Примеси менее 0,005 мм можно отделить осадительной центрифугой непрерывного действия. Суспензия каолина после предварительной очистки от крупнозернистого песка поступает в гидроциклон тангенциально через подводящий патрубок под давлением 0,2–0,4 МПа, отчего она приобретает вращательное движение. В результате такой подачи в гидроциклоне образуется вихревое движение суспензии, создающее центробежную силу. Содержащиеся в суспензии тяжелые частицы песка, прижимаясь к внутренней стенке цилиндрической части (диаметр гидроциклона 50–350 мм), опускаются и удаляются через выводное отверстие конуса. Тонкие частицы каолинита остаются во взвешенном состоянии и выносятся со сливом через верхнюю (торцевую) стенку гидроциклона.

Для отделения более грубых примесей (0,010–0,015 мм) может быть применен гидроциклон, по конструкции и принципу действия аналогичный воздушным циклонам, широко используемым в промышленной практике для улавливания пыли. Обезвоживают каолиновую суспензию на фильтрах-прессах или в распылительных сушилках при централизованном приготовлении массы. Преимущества гидроциклонов перед центрифугами в том, что они не имеют вращающихся частей, просты по устройству и высокопроизводительны [3].

Обогащение в центрифугахшироко используется для разделения жидких неоднородных суспензий. В технологии обогащения полезных ископаемых способ центрифугирования применяется главным образом для обезвоживания концентратов, а также для классификации твердых компонентов пульпы. Обогащение каолина в центрифугах основано на сообщении вращающемуся телу центробежной силы, величина которой при достижении больших значений дает возможность вести процесс на больших скоростях [3].

Различают центрифуги периодического, полунепрерывного и непрерывного действия, а в зависимости от геометрического расположения вала и опор – центрифуги вертикальные, вертикальные подвесные и горизонтальные. Для обогащения каолина используются центрифуги вертикального типа непрерывного действия с нормальным числом оборотов и быстроходные.

На предприятиях по обогащению каолина центрифуги могут использоваться как для самостоятельного процесса обогащения, так и для улучшения качества концентрата, полученного при мокрой классификации, где осаждаются крупные пески. Осевшие пески поступают на промывку в дезинтеграционный барабан, а затем в спиральный классификатор. Обогащенные пески подаются на склад песка.

Последовательность основных процессов обогащения каолина по мокрому способу приведена на рис. 3. Из суспензии в бассейне осаждаются средние и мелкие пески. Пески удаляются и направляются на обезвоживание в спиральный классификатор. Обогащенная каолиновая суспензия из осадительного бассейна сливается в емкость для коагуляции, в которую поступает известковое молоко. Скоагулированная суспензия подается центробежным насосом в камерный фильтр-пресс для обезвоживания (давление 1 МПа, время фильтрации 50 мин). Сушка предварительно измельченных коржей осуществляется в сушильных барабанах. Высушенный каолин измельчается в молотковой дробилке, затем тарируется в мешки и поступает на склад готовой продукции. Содержание каолина в отходах не должно превышать 2 %.

Рис. 3. Технологическая схема мокрого обогащения каолина

Химическое обогащение наиболее распространено в зарубежных странах. Так, в Чехии применяется метод гидросульфитного отбеливания каолиновой суспензии, которое осуществляется после гидроциклонного обогащения в реакторах с бескислородной средой. Каолин после обработки неоднократно промывается путем его роспуска в воде и обезвоживается на фильтрах-прессах.

В США отбеливание каолина производится гидросульфатом в сернокислой среде, причем узел отбеливания включен в схему гидроциклонного обогащения.

В Германии предложен метод отбеливания каолина, используемого в бумажной промышленности, при котором каолиновый шликер, содержащий соединения трехвалентного железа, обрабатывают сернокислым натрием, а образующиеся соли двухвалентного железа – фосфорной кислотой. В результате обменной реакции получают стабильный белый фосфат железа. Преимущество этого способа состоит в отсутствии операций нейтрализации и гомогенизации шликера, сопутствующих обычным способам отбеливания каолина.

Значительные работы по химическому отбеливанию каолинов проведены в Японии и других странах. Общие недостатки методов химического обогащения каолинов состоят в значительной сложности, необходимости применения специального оборудования, в многократных промывках с последующим обезвоживанием, некотором снижении качества за счет взаимодействия каолина с реагентами при повышенных температурах. Это ограничивает применение методов химического обогащения в промышленности, но вместе с тем, они обеспечивают наиболее полное удаление окрашивающих оксидов, особенно оксида железа [4].

Очистка от оксидов железа восстановлением Fe3+ ® Fe2+ гидросульфитом натрия в солянокислой среде производится введением в приготовленную каолиновую суспензию переменного количества соляной кислоты с последующим тщательным перемешиванием и введением в суспензию гидросульфита натрия (Na2S2O4?2Н2О). После дальнейших технологических операций степень белизны отформованных образцов значительно повышается, а в обогащенном каолине заметно снижается содержание Fe2O3.

Очистка от оксидов железа восстановлением Fe3+ ® Fe2+ гидросульфитом натрия в сернокислой среде с использованием катионита включает приготовление каолиновой суспензии с содержанием твердого компонента в количестве 15 % с последующим введением серной кислоты, гидросульфита натрия, катионита. Однако этот метод малоэффективен для глин, в которых железо находится в изоморфном замещении в решетке глинистых или других силикатных минералов [4].

Физико-химические методы обогащения включают электрофорезное, ультразвуковое и комбинированное обогащение, обогащение методом биообработки и аэродинамическое обогащение.

Электрофоретическийспособ обогащения каолинов состоит в том, что в суспензию каолина вводят определенное количество электролита и пропускают через нее постоянный электрический ток. Процессу электрофореза должны предшествовать все операции по выделению из каолиновой суспензии крупных и средних песков с применением пептизирующих электролитов. При электрофорезном обогащении производится полная очистка каолина от тонких песков. Процесс электрофорезного обогащения каолинов осуществляется в электрофорезных машинах.

К преимуществу этого способа относится возможность исключения из технологической схемы трудоемкой операции обезвоживания.

Ультразвуковое обогащениеосновано на физическом воздействии упругих колебаний звуковой волны на каолиновую суспензию, разрушающем ее структурные связи, что способствует осаждению кварцевого песка из суспензий каолина. Эффективность обогащения при этом способе повышается при совмещении его с химическим обогащением, обеспечивающим удаление части красящих веществ.

Комбинированное обогащение сочетает сухой способ обогащения с дополнительной обработкой отходов (хвостов) мокрой классификацией, а также может представлять собой комбинацию всех известных методов обогащения каолинового сырья.

Обогащение каолинов методом биообработкиявляется наиболее перспективным с использованием микроорганизмов. Этот метод применялся для получения высококачественного каолина в стадии микробиологического вылеживания с использованием природных ассоциаций бактерий [5, 6]. Это косвенный процесс, основанный на действии экзометаболитов, образуемых микроорганизмами в специфических условиях среды, который зависит от физиологических особенностей микроорганизмов и образуемых ими органических и минеральных кислот, экзополисахаридов и других поверхностно активных веществ, а также от типа силикатных минералов и их кристаллохимических особенностей [7, 8].

Аэродинамическое обогащение может выполняться в условиях производства с аэродинамической сушкой, дезинтеграцией, сепарацией и др. Установлено, что при аэродинамическом обогащении, например, глин Ульяновского месторождения (Россия), помимо уменьшения содержания оксидов железа и титана, снижается содержание тория-232 и цезия-137.

Методы обогащения каолинов на горнодобывающих предприятиях включают естественную промывку при гидравлической разработке, обогащение на концентрационных столах, обогащение в механических классификаторах.

Естественная промывка при гидравлической разработкепроизводится смывом каолина с месторождения под действием сильной струи воды. Потоки каолино-песчаной пульпы собирают в приемные зумпфы карьера и перекачивают насосами в осадительные бассейны, где осаждаются крупные пески. Затем пульпа перекачивается в коллекторы – систему длинных желобов, где происходит осаждение песков и окончательная очистка каолина от механических примесей.

Обогащение каолинов на концентрационных столах с конической поверхностью основано на том, что на столах остаются частицы с большим удельным весом, в то время как зерна с меньшим удельным весом смываются. Размеры частиц должны быть не более 2 мм. Поэтому производится предварительная обработка материала для удаления частиц крупнее 2 мм. Сначала стекают мелкие частицы (каолин), а затем крупные (кварц и прочие частицы). Пустая порода при помощи скребка смывается и непрерывно выгружается. Недостатком данного метода является чрезвычайно низкая производительность по отношению к занимаемой площади, а также большой расход воды.

Обогащение в механических классификаторахпроисходит за счет действия силы тяжести и дезинтеграции материала.

Классификаторы могут быть барабанными, горизонтальными с элеваторными колесами, реечными и чашевыми. Однако полная очистка каолина от тонких песков не достигается в этих аппаратах, поэтому производят дальнейшую окончательную очистку.

Таким образом, в результате детального анализа существующих способов обогащения каолинового сырья сделан вывод о том, что возможно использование различных методов. При этом выбор того или иного способа обогащения определяется не только индивидуальными свойствами каолина исследуемого месторождения, но и возможностью его реального использования.

ЗАКЛЮЧЕНИЕ

1 Сухой способ целесообразно использовать при обогащении каолинов, содержащих крупнозернистые примеси размером более 0,06–0,08 мм с извлечением 80 %–82 % ценного компонента, а его преимуществами являются меньшая трудоемкость, возможность организации производства в безводных местах, отсутствие необходимости в электролите, компактность оборудования. Однако невысокое качество продукции, значительные потери каолина в отходах, дымовых газах и в воздухе из пылевых камер, невысокая производительность обогатительных установок, неоднородность свойств обогащенного каолина ограничивают применение этого способа.

2 Мокрое обогащение имеет более широкое применение и подразделяется на безэлектролитное, отмучивание, флотацию, гидроциклонное и центрифугальное обогащение. Безэлектролитный способ обогащения – не экономичен, малопроизводителен, требует большого расхода воды и осадительных устройств со значительной площадью. Для более полного протекания флотационного обогащения возникает необходимость в дополнительном измельчении для получения кондиционного каолина и песков. Преимущества гидроциклонов перед центрифугами состоят в том, что они не имеют вращающихся частей, просты по устройству и высокопроизводительны. К преимуществам гидроциклонного обогащения относятся простота конструкции, отсутствие движущихся частей, малые габариты гидроциклонов, небольшая производственная площадь. Центрифуги могут использоваться как для самостоятельного процесса обогащения, так и для улучшения качества концентрата, полученного при мокрой классификации.

3 Преимущество химического способа обогащения – устранение операций нейтрализации и гомогенизации шликера, сопутствующих обычным способам отбеливания каолина. Недостатками этого способа являются значительная сложность, необходимость применения специального оборудования, многократные промывки с последующим обезвоживанием, некоторое снижение качества за счет взаимодействия каолина с реагентами при повышенных температурах. Эти особенности ограничивают применение химических и физико-химических методов обогащения каолинового сырья в промышленности.

4 Для обогащения каолинового сырья белорусских месторождений «Ситница» и «Дедовка» в зависимости от способа их разработки и требований к обогащенному продукту могут использоваться различные методы. При традиционном способе разработки породы целесообразно использовать сухой метод обогащения, позволяющий получить обогащенный каолин не самого высокого качества, но пригодный для производства шамотных огнеупоров и кислотостойких изделий. Однако следует учесть, что в связи с высокой природной влажностью сырья необходимы дополнительные затраты на сушку и подготовку каолина-сырца.

5 При гидравлической разработке месторождений путем размыва породы сильной струей воды целесообразно использовать различные виды мокрого обогащения, в частности безэлектролитный, в гидроциклонах, отличающийся простотой установки и высокой производительностью. В этом случае увеличивается выход обогащенного продукта и значительно повышается его качество, что позволит расширить области применения каолинов в керамической и других отраслях промышленности.

6 Рекомендованные методы, позволяющие исключить крупные фракции, не обеспечивают удаление красящих оксидов железа, так как они входят в тонкодисперсные субстанции. Кроме того, при обогащении относительное содержание Fe2O3 даже возрастает. Поэтому с целью использования каолинов для беложгущихся изделий можно рекомендовать дополнительное к указанным методам химическое обогащение менее ожелезненного каолина «Дедовка». Наиболее предпочтителен химический метод отбеливания с очисткой от оксидов железа восстановлением Fe3+® Fe2+ гидросульфитом натрия в сернокислой среде с использованием катионита.

Перспективной также является биообработка отмученного каолина препаратами специальных бактерий, благодаря жизнедеятельности которых происходит извлечение частиц железа из кристаллической решетки силикатов и удаление их в виде растворимых соединений.

7 Для разработки оптимальных технологических схем обогащения необходимо проведение обширных сравнительных исследований технологических и физико-химических свойств каолинов Республики Беларусь, подвергнутых различной степени обработки и отличающихся фракционным составом.

СПИСОК ЛИТЕРАТУРЫ

1. Исследовать и установить возможность использования вскрышных пород гранита месторождения «Ситница» в качестве отощающих и корректирующих материалов в производстве керамических стеновых материалов: отчет о НИР (промеж., этап 2) / Науч.-исслед. республик. унит. предпр. «НИИСМ»; рук. темы В. Ю. Мелешко. – Минск, 2009. – 41 с. – № ГР 20092269.

2. Воробьев, Н. И. Обогащение полезных ископаемых: пособие для студентов специальности 1-48 01 01 «Химическая технология неорганических веществ, материалов и изделий», специализация 1-48 01 01 01 «Технология производства минеральных удобрений, солей и щелочей» / Н. И. Воробьев, Д. М. Новик. – Минск: БГТУ, 2008. – 174 с.

3. Галабурда, А. Ф. Производство каолина / А. Ф. Галабурда, Л. И. Шрайман. – М.: Госстройиздат, 1958. – 192 с.

4. Квятковская, К. К. Очистка каолинов Кампановского месторождения от красящих окислов железа химическим способом / К. К. Квятковская // Тр. НИИстройкерамика. – 1969. – Вып. 30. – С. 73–80.

5. Каравайко, Г. И. Микроорганизмы и их роль в биотехнологии металлов / Г. И. Каравайко // Сб. тр. «Биогеотехнология металлов». – М., 1985. – С. 11–28.

6. Яхонтова, Л. К. Значение конструкции минералов в процессе их бактериального выщелачивания / Л. К. Яхонтова // Сб. тр. «Биогеотехнология металлов». – М., 1985. – С. 222–234.

7. Каравайко, Г. И. Микробная деструкция силикатных минералов / Г. И. Каравайко // Тр. Ин-та микробиологии им. С. Н. Вернадского. – 2004. – Вып. 12. – С. 172–196.

8. Styriakova, I. Nandakumar and B. Mattiasson, Bacterial destruction of mica during bioleaching of kaolin and quartz sandsby Bacillus cereus / I. Styriakova, M. Styriak // World Journal of Microbiology and Biotechnology. – 2003. – Vol. 19, № 6. – P. 583–590.